In den letzten Jahren erlebt das Dispensen eine Renaissance. Neben neuen technischen Anforderungen, wie beispielsweise das Stützpunkte-Dispensen mit Kleber oder das 100% Dispensen von Lotpaste, gibt es noch viele andere Anwendungsarten, welche zunehmend Einzug in die moderne Elektronikfertigung halten. In der nachfolgenden Fallstudie stellt ein namhafter Elektronikproduzent aus Südbayern seine Sicht der Möglichkeiten des Dispensprozesses in seiner Grossfertigung dar.

Wir fertigen über 300 verschiedene Geräte für Kunden in aller Welt. Die meisten davon sind kundenspezifisch konfiguriert. Allein die Hardwareoptionen umfassen über 3’000 verschiedene Baugruppen. Die Bandbreite reicht von Mobilfunkmessgeräten über Funkgeräte für sichere Kommunikation bis hin zu Lösungen zur Funküberwachung und -ortung. Trotz dieser äusserst vielfältigen und technologisch anspruchsvollen Anforderungen an die Produktion hat sich das Werk in Richtung Tagesfabrik gewandelt und sich dabei auf Lean-Methoden und Werkzeuge gestützt. Die Ergebnisse, die unter anderem mit Prozessoptimierungen, der systematischen Anwendung von Heijunka (Methode der Arbeitsplanung), Produktivitätssteigerungen an den Arbeitsplätzen, Verbesserungsideen von Mitarbeitern und Lieferantenintegration erzielt worden sind, beeindrucken. In der automatischen Bestückung wurde die Durchlaufzeit in vier Jahren um 85% auf 36 Stunden reduziert, die Fehlerrate in der SMD-Fertigung um 75% gesenkt, während die Rüstzeiten und die Losgrößen weiter verringert und damit die Umrüstungen von Maschinen und Anlagen der Bestückungslinie auf über 9’000 Rüstungen pro Jahr mehr als verdoppelt werden konnten.

Unter diesem Aspekt ist auch die Investition in moderne, hochflexible Dispenserlösungen zu betrachten. Bis heute wurden in den Produktionslinien Klebedispensaufgaben in den Schablonendruckern bewältigt. Momentan steht das zusätzliche Aufbringen von Kleber im Vordergrund. In der Zukunft werden aber das Dispensen von Lotpaste und zusätzliche Dispensmöglichkeiten für weitere Prozessoptimierungen sorgen.

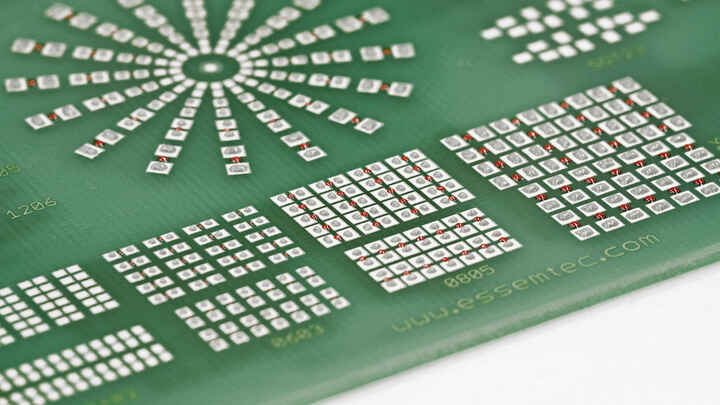

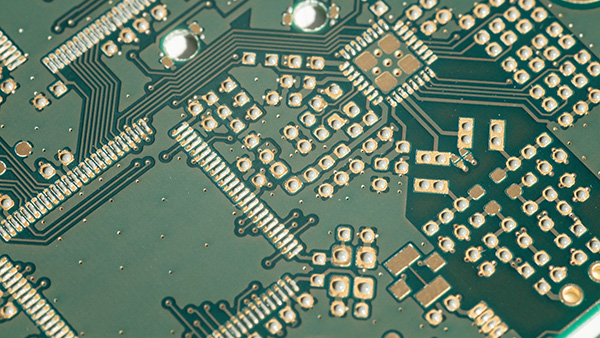

Technologische Entwicklungen auf modernen Baugruppen führten zu neuen Anforderungen für einen kombinierten Klebe- und Lötprozess in der SMD-Bestückung. Durch die gestiegene Nachfrage nach diesen Prozessen sollen durch verbesserte Automatisierung die Fertigungskosten gesenkt und die hohe Qualität gesichert werden. Dafür soll ein Dispensautomat für Kleber, Lotpaste und weitere Dispensprozesse integriert werden. Eine weitere Anforderung ist ebenfalls, dass ein solches System Industrie 4.0 fähig ist und horizontal sowie vertikal mit den bestehenden Systemen kommunizieren kann. Durch die extrem kleinen Losgrössen müssen das Umrüsten möglichst ohne Bedienerinterventionen stattfinden. Alle Prozesse sollen auf einer Maschine möglich sein und möglichst parallel verarbeitet werden.

Video All-In-One Kleber dispensen in Bestückungsautomaten

Ziele und Potentiale eines solchen Dispensers sollen unter anderem sein:

Prozessschritt / Problematik | Potential |

Lotpastenpreforms bestücken | Ersetzen der Preforms: Kosteneinsparung für Preforms (Feederplätze reduzieren) / Taktzeit der Linie reduzieren / Nachlötarbeiten wegen Fehler mit Preforms vermindern |

100 % Lotpasten Printjetten für kleine Losgrössen und Musterbau für das gesamte SMD Spektrum | Zeitersparnis („Time to Market“) und erhöhte Flexibilität |

Dispensen von Stützpunkten und bei kritischen Bauteilen zusätzliche Fixierung durch Kleber | Ein Muss in der heutigen Fertigung |

Stufenschablonen beim E-Muster | Verzicht auf Stufenschablonen für E-Muster und bei Produkten mit kleinen Losgrössen |

Stufen (Inseln) - Stufe nach "oben" | Verzicht auf Stufen für einzelne kritische Bauformen |

Stufen prozesstechnisch nicht möglich (Abstandsregeln, Grösse) - Stufe nach "unten" | optimales Lotpastenvolumen für kritische Bauteile |

Dispensieren in Kavitäten - Tiefendruck | Automatisierung des Prozessschrittes / Einsparen eines Prozessschrittes / technologisch momentan nicht lösbar (auch kein manueller Prozess möglich) |

PIP Bauteile, die auf der Welle laufen, weil technologisch nicht mit 45°-Rakel gedruckt werden kann | Einsparung eines zusätzlichen Prozesses / Werkzeugkosten |

Layoutänderung, Änderung einer Bauform bzw. Änderung der bestehenden Schablone | Es wird nicht immer eine neue Schablone benötigt / Dispensen von Landeflächen für Preforms |

Schlechte Lötstellen nach dem Reflowprozess | autom. Nachdispensieren / Anpassen von Lotpastenvolumen direkt nach dem Druckprozess / weniger Nacharbeit von BG (Serienfehler) |

Schlechte Pastenauslösung Schablone -> Fehlerbild 3DSPI | Nachdispensieren von Paste vor dem Bestück-Prozess |

Falsche Schablone (Bestellfehler, Fertigungsfehler) | Produktionsstopp kann unter Umständen verhindert werden / spontane Reaktion auf Fertigungsprobleme |

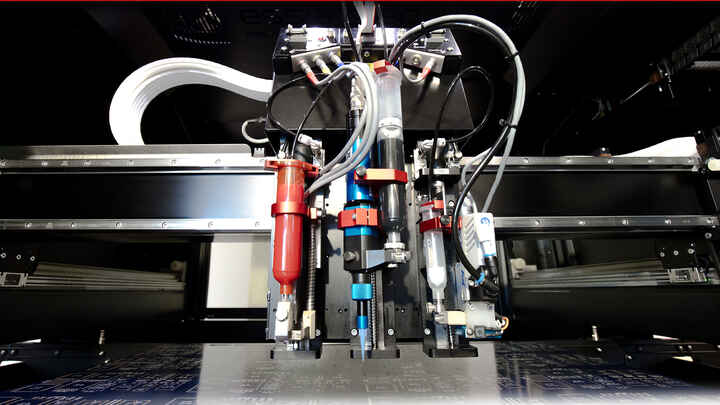

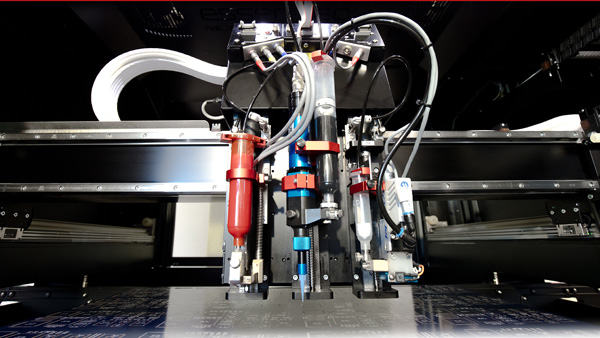

Nach einer intensiven Marktevaluation fiel der Entscheid auf die Tarantula von Essemtec. Für das System haben unter anderem folgende Gründe gesprochen:

- Für mehr Prozess- und Geschwindigkeits-Flexibilität sind drei Dosierprozesse gleichzeitig auf demselben System einsetzbar (z.B. Kleben, Lotpaste, Globdot, Underfill, etc.)

- Es stehen 5 Dosierventile zur Verfügung um verschiedene Anwendungen optimal abzudecken

- Jet Geschwindigkeit und hervorragende Prozesssicherheit beim Kleben

- Zusammenarbeit bei der Weiterentwicklung der Lotpasten Jet Technologie

- Es sind sehr grosse Leiterplatten von über 600 mm einsetzbar

- Einfachste Programmgenerierung für alle Anwendungen

- Offene Plattform für die Integration von Drittanbietermodulen

- Industrie 4.0 erweiterbar

- Modular aufgebaut und zukunftssicher, Neuentwicklung mit modernster Technologie

- 3D Dispensen mit grossem Hub

- Essemtec als Partner der bereit ist, neue Prozesse gemeinsam zu implementieren um alle Bedürfnisse abzudecken

- Produktion und Entwicklung der Systeme im deutschsprachigen Raum, kurze Kommunikationswege

Unter dem nachfolgenden Link finden Sie ein interessantes «White Paper» zum Thema Dispensen: High Speed Jetten von SMD Kleber