Endress+Hauser ist ein weltweit führender Anbieter von Messgeräten, Dienstleistungen und Lösungen für die industrielle Prozesstechnik und Automatisierung. Endress+Hauser bietet Lösungen für Durchfluss, Füllstand, Druck, Analyse, Temperatur, Datenerfassung und digitale Kommunikation über alle Branchen hinweg und garantiert zuverlässige, sichere, wirtschaftliche und umweltfreundliche Prozesse.

Der Nutzen und der Mehrwert dieser Systeme in modernen SMT-Produktionslinien wird in diesem kurzen Artikel und am Beispiel von Endress+Hauser beleuchtet. Der Messgerätehersteller hat vor 4 Jahren einen weltweiten Benchmark für Dispenssysteme durchgeführt, welchen Essemtec mit dem Tarantula und Spider Dispenskonzept gewann.

Die Herausforderung

- Produktion mit immer kleiner werdenden Losgrössen (bis 1) und gleichzeitig höherem Output

- Bei LED`s wird höchste Prozessgenauigkeit gefordert

- Verschiedene Prozesse laufen gleichzeitig: Kleben, Lotpasten Depot, Leitkleber, UV-Kleber

- Stufenschablonen werden zu komplex (bis zu 4 Stufen auf einer Schablone). Da nicht genügend Platz zwischen kleinen und großen Komponenten besteht, kann keine Stufe prozesssicher in der Schablone eingefügt werden.

- Prozesssicheres Produzieren von Folien, nicht Rakel-bar (gedruckte Elektronik)

- Zukünftig in Kavitäten Lotpaste oder Leitkleber aufbringen

- Stabiles System, das neue Produkte ohne einfahren sofort beherrscht

- Umrüstzeit gegen Null

- Zusatzbereiche, die gelöst werden sollen:

- Reparaturprozesse fahren. Auslöten Bauelement, neu Lotpasten jetten und bestücken

- Lotpasten Preforms wegoptimieren

- Pin in Paste schnell und effizient produzieren

- Fehlerhafte Schablone

- Verzogene Leiterplatten verarbeiten

Hauptkriterien zum Lösen der Problembereiche

Damit ergaben sich folgende Hauptkriterien, welche erfüllt und gelöst werden müssen.

- 3 Dispensprozesse Parallel auf dem System. Jetten Kleber, Jetten Lotpaste, dispensen von Leitkleber oder alternativ UV-Kleber

- Prozessgenauigkeit unter 50 µm und besser 50 dpm

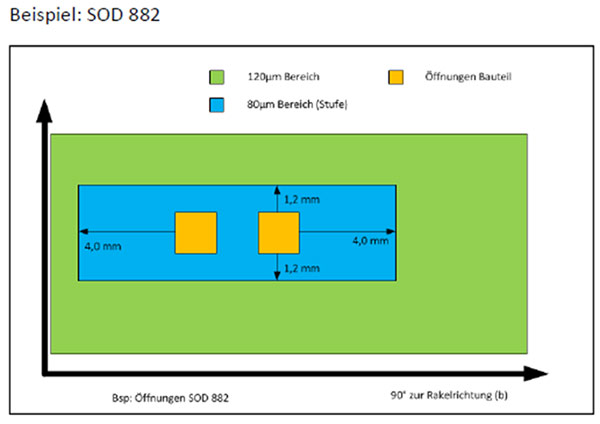

- Ziel: alle Schablonen haben eine Dicke von 80 µm und alle höheren Stufen bis 280 µm werden Lotpaste gejettet

- Prozessgeschwindigkeit um die Linien nicht auszubremsen

- Programmgenerierung voll automatisch

- Integrierbar Horizontal in die Softwareumgebung von Endress+Hauser: ERP, MES, SiplacePro, Mentor. Download und Programmladen voll automatisch.

- Integrierbar Vertikal in OIC, Siplace Pro und dadurch Losgrösse 1 ohne Bedienereingriff

- Tatsächliche Industrie 4.0 fähig. Bedienung nur für Kartuschen Wechsel und somit Umrüstzeit auf Null

Beispiele

Einige oben aufgeführte Problembereiche und Lösungen sollen nun näher betrachtet werden und damit der Mehrwert eines Dispensprozesses in der modernen SMT-Fertigungslinie in Betracht gezogen wird.

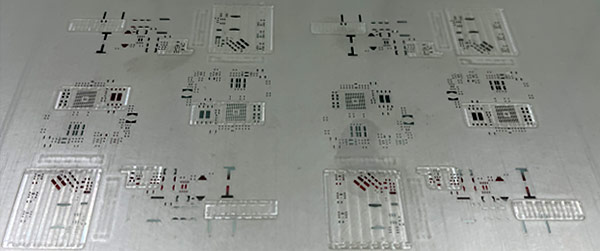

- Stufenschablonen

In den high-tech Produkten von heute ist es nicht mehr möglich mit nur noch einer Schablonendicke zu arbeiten. Kleinste Komponenten 0201 und große SMD benötigen unterschiedliches Lot-Depot. Heute setzt man dazu aufwändige und komplexe Stufenschablonen ein.

Bild: Stufenschablone

Zwischen den kleinen Volumen und den großen muss in der Rakelrichtung eine definierte Distanz eingehalten werden, um diesen Prozess sauber zu fahren. (Abstandsregel)

Wenn diese Regel nicht mehr eingehalten werden kann wegen zu großer Packungsdichte hilft nur noch der Jet-Prozess. Die Stufen werden mit einem flexiblen Lotpasten-Jetter aufgebracht. Die Lösung des Problems kann also den Prozess vereinfachen respektive überhaupt die Lösung generieren. Auf teure und aufwendige Stufenschablonen kann verzichtet werden. Bei neuen Produkten wird diese Problematik des erhöhten Lotdepots oft erst bei der Nullserie gesehen. Mit einem Jetter kann sofort reagiert werden.

Weitere Ziele und Lösungspotentiale eines zukünftigen Dispensers sollen im Weiteren sein:

| Prozessschritt / Problematik | Potential eines Dispenser |

1 | Lotpastenpreforms bestücken | Ersetzen der Preforms: Kosteneinsparung für Preforms, (Feederplätze reduzieren) / Taktzeit der Linie reduzieren / Nachlötarbeiten wegen Fehlern mit Preforms |

2 | Stufenschablonen beim E-Muster | Verzicht auf Stufenschablonen für E-Muster und bei Produkten mit kleinen Losgrössen |

3 | Stufen (Inseln) - Stufe nach "oben" | Verzicht auf Stufen für einzelne, kritische Bauformen |

4 | Stufen prozesstechnisch nicht möglich (Abstandsregeln, Größe) - Stufe nach "unten" | Optimales Lotpastenvolumen für kritische Bauteile |

5 | Dispensieren in Kavitäten - Tiefendruck | Automatisierung des Prozessschrittes / Einsparen eines Prozessschrittes / technologisch momentan nicht lösbar (auch kein manueller Prozess möglich) |

6 | Pin-in-Paste Bauteile, die auf der Welle laufen, weil technologisch nicht mit 45°-Rakel gedruckt werden kann | Einsparung von einem Prozess / Werkzeugkosten |

7 | Layoutänderung, Änderung einer Bauform, bzw. Änderung der bestehenden Schablone | Es wird nicht immer eine neue Schablone benötigt / Dispensen von Landeflächen für Preforms |

8 | Schlechte Lötstellen nach dem Reflowprozess | Automatisches Nachdispensieren / Anpassen von Lotpastenvolumen direkt nach dem Druckprozess / weniger Nacharbeit von BG (Serienfehler) |

9 | Schlechte Pastenauslösung Schablone -> Fehlerbild 3DSPI | Nachdispensieren von Paste vor dem Bestückprozess |

10 | Falsche Schablone (Bestellfehler, Fertigungsfehler) | Produktionsstopp kann unter Umständen. verhindert werden / Spontane Reaktion auf Fertigungsprobleme |

Resultat

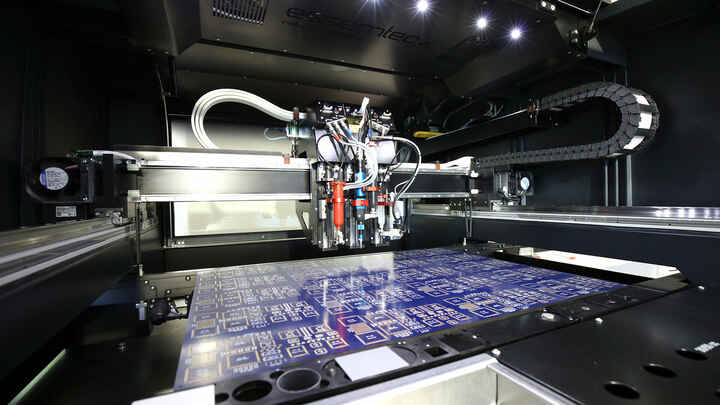

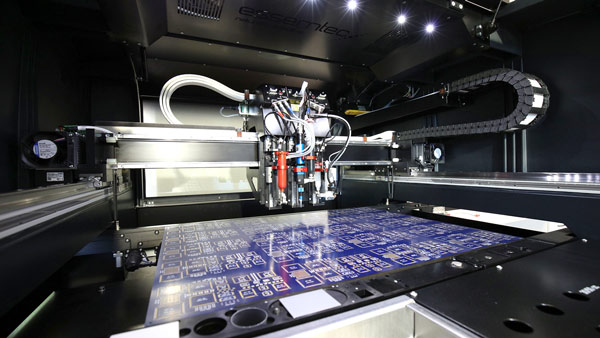

Nach der Evaluation aller Möglichkeiten hat sich die Firma entschlossen, in die Essemtec Lösung Tarantula zu investieren. In der Zwischenzeit sind 6 Systeme in 3 verschiedenen Werken im Einsatz.

Bild: Tarantula mit 3 Dispensprozessen: SMT Kleber Jetter, Volumendispenser, Lotpasten Jetter

Aussage des Kunden:

„In der Evaluationsphase hat Essemtec im Applikationstest aufgezeigt, dass all unsere Anforderungen in Bezug auf Jetten und Dispensen prozesssicher durchgeführt werden können. Dies auch unter der von uns geforderten Dot Leistung. Die Anforderungen, speziell softwaretechnisch, wurden erfüllt und implementiert. Besonders hervorzuheben ist die Programmierung mit OPM- und ASCII Files für Klebeprogramme und Gerber für Lotpasten Dispensen, sowie das Erreichen eines automatischen Programmwechsels mit OIC.

Unsere 4 Tarantulas laufen nun seit 3 Jahren und gehören zu den zuverlässigen Systemen in unseren Linien. Unsere Erwartungen haben sich voll erfüllt. Durch diesen Erfolg haben 2 weitere unserer Werke in die Essemtec Lösung investiert."