Mostec AG ist ein Schweizer KMU. In Liestal werden kundenspezifische elektronische Systeme entwickelt, produziert und getestet. Dies vor allem für die pharmazeutische und chemische Industrie. Dabei setzt Mostec auch auf eine eigene, komplette SMT-Fertigung, da die Produktvielfalt sehr gross und die Losgrössen eher klein sind - mit mehreren Loswechseln pro Tag. Dabei stehen Qualität und Termintreue an oberster Stelle.

Im Jahr 2023 wurde beschlossen, die Bestückungslinie um ein Modul zu erweitern. Da auch der Schablonendrucker altersbedingt ausgetauscht werden musste wurde die Frage aufgeworfen, ob der Prozessablauf geändert werden muss. Soll auf den Schablonendruck verzichtet werden und dafür auf 100% Lotpasten Jetting gesetzt werden?

Der Bericht informiert über die Herausforderungen und Ergebnisse dieser Überlegungen.

- Ausgangslage

- Personal

Mostec betreibt die gesamte SMT-Fertigung mit nur einem Operator. Deshalb wollte man die Prozesse in der Linie so gut wie möglich zusammenfassen und vereinfachen. Die Linie sollte trotz vieler Produktwechsel möglichst autonom laufen, was im bestehenden Zustand nicht möglich war. - Qualität

Neue Produkte mit superfeinen Pitch-Konnektoren und sonstige Komponenten mit sehr kleinen Pad-Grössen gingen in die Produktion. Der Drucker hatte Mühe, diese Komponenten immer sauber und mit hoher Qualität zu verarbeiten. Dies führte zu Fehlern, teuren Nacharbeiten mit zusätzlichen manuellen Kontrollen. - Umweltschutz und Benutzerfreundlichkeit

Mostec legt grossen Wert auf einen möglichst schonenden Umgang mit Ressourcen. Es wurde festgestellt, dass beim Schablonendruck bis zu 35% der Lotpaste weggeworfen wird. Das Auftragen der Lotpaste und weitere Prozesse wie das Reinigen der Schablone sind nur durch den Einsatz von Chemikalien möglich. - Prozesse

Bestimmte erforderliche Prozesse wie z.B. Lotpaste in Kavitäten, Stufendruck, unterschiedliche Lotpastenmengen pro Pad, Drucken von Komponenten mit superfeinem Pitch und schnelles Prototyping waren erschwert oder gar nicht möglich.

2. Evaluation

Mostec thematisierte die Möglichkeit, auf einen Schablonendrucker zu verzichten und auf der neu anzuschaffenden Bestückungs-Maschine auch Lotpaste zu jetten - für die gesamte Produktion und das gesamte Spektrum.

Die Vorteile wurden schnell erkannt, und zusätzliche Fragen wurden gestellt:

- Die Prozessgeschwindigkeit des Jettens ist langsamer als ein Zyklus des Schablonendrucks. Gibt es Wartezeiten beim Bestücken?

- Kann das Jetten die hohen Qualitätsanforderungen auch im Superfein-Pitch erfüllen?

- Können Programme schnell programmiert werden?

- Können die Personal- und Qualitätsanforderungen wirklich mit dem Jet-Prozess erfüllt werden?

- Wird die Produktion mit einem Jet-Prozess billiger als mit einem Schablonendrucker?

3. Antworten und Erfahrungen mit der Löt Pasten Dispenser-Lösung (Solder Jet Printing)

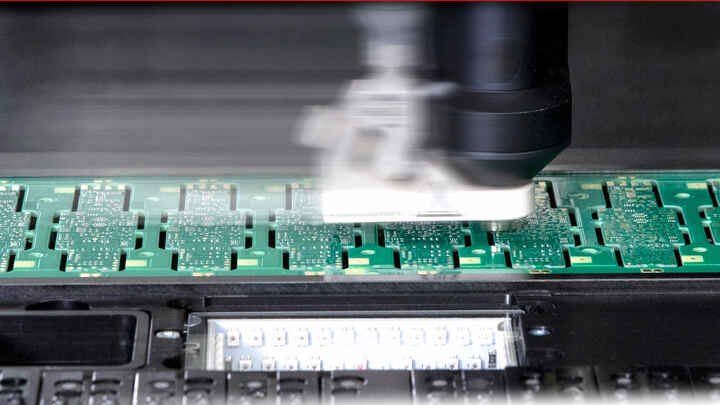

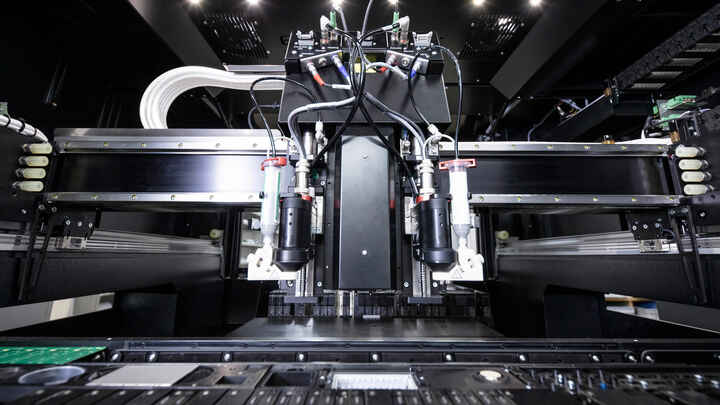

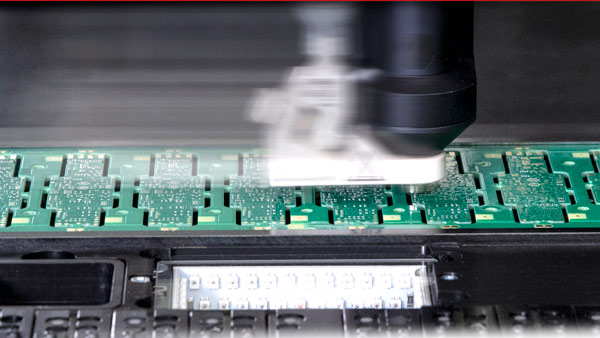

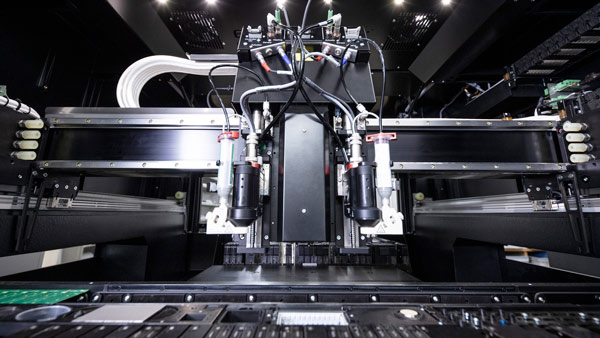

Die Mostec-Linie besteht nun aus einer Magazin-Ladestation, einem 1. SMD-Bestücker mit 2 integrierten Jet Ventilen für kleine und grosse Dots (All-in-One), einem nachfolgenden Bestücker und einer Magazin-Entladestation.

Die Linie ist seit Februar 2024 in Betrieb. Gemäss dem Mostec Projektleiter Fabian Häfelfinger sind die Erfahrungen durchwegs positiv: «Die Lösung hat unsere hohen Erwartungen übertroffen.»

Siehe das Video unten.

Positive Ergebnisse:

- Im Lotpastenprozess haben die Leiterplatten wesentlich weniger Fehler.

- Die Arbeit an der Maschine beschränkt sich auf das Wechseln der Kartuschen nach einigen Monaten, und auf eine wöchentliche Reinigung von ca. 10 Minuten.

- Die Arbeiten an der Linie wurden massiv reduziert. Es gibt keinen Ausschuss von Lotpasten mehr.

- Die Leistung genügt, um immer schneller zu dispensen als zu bestücken.

Mostec kann den Lotpasten Jet-Prozess für High-Mix Low-Volume SMT-Bestückungslinie empfehlen.

Weitere Ziele und Lösungspotentiale eines Lotpasten Jetters in der SMT-Linie sind:

| Prozessschritt / Problematik alt | Potential eines Lotpasten Jetters |

1 | Lotpastenpreforms bestücken | Ersetzen der Preforms: Kosteneinsparung für Preforms, (Feederplätze reduzieren) / Taktzeit der Linie reduzieren / Nachlötarbeiten wegen Fehler mit Preforms |

2 | Stufenschablonen beim E-Muster | Verzicht auf Stufenschablonen für E-Muster und bei Produkten mit kl. Losgrößen |

3 | Stufen (Inseln) - Stufe nach "oben" | Verzicht auf Stufen für einzelne, kritische Bauformen, |

4 | Stufen prozesstechnisch nicht möglich (Abstandsregeln, Größe) - Stufe nach "unten" | optimales Lotpastenvolumen für kritische BE |

5 | Dispensieren in Kavitäten - Tiefendruck | Automatisierung des Prozessschrittes / einsparen eines Prozessschrittes / technologisch momentan nicht lösbar (auch kein manueller Prozess möglich) |

6 | Musterbau aufwendig | Schnellstes umsetzen von Muster da keine Schablone benötigt werden |

7 | Layoutänderung, Änderung einer Bauform, bzw. Änderung der bestehenden Schablone | es wird nicht immer eine neue Schablone benötigt / dispensen von Landeflächen für Preforms |

8 | schlechte Lötstellen nach dem Reflowprozess | autom. Nachdispensieren / Anpassen von Lotpastenvolumen weniger Nacharbeit von BG (Serienfehler) |

9 | schlechte Pastenauslösung Schablone -> Fehlerbild 3DSPI | Nachdispensieren von Paste vor dem Bestückprozess |

10 | 2 Verschiedene Systeme | Ein System und eine Prozessdatenbank. Die Solder Jett Muster werden dem SMT Bauelement hinterlegt oder direkt über Gerberdatei eingelesen |

11 | falsche Schablone (Bestellfehler, Fertigungsfehler) | Produktionsstopp kann u.U. verhindert werden / Spontane Reaktion auf Fertigungsprobleme |

Kunden-Testimonial - Lotpasten-Jetten

____________________________

Über Mostec AG:

Die Firma MOSTEC AG ist seit über 40 Jahren in der Elektronikentwicklung für Mess- und Regelsysteme tätig. Elektronikentwicklung ist unser Fachgebiet und unsere Leidenschaft, daher garantieren wir Ihnen bei MOSTEC kundenspezifische Lösungen, schnellen Service sowie eine hohe Qualität unserer Produkte.