![]() Warum der Einsatz von SMD-Kleber in der Fertigung?

Warum der Einsatz von SMD-Kleber in der Fertigung?

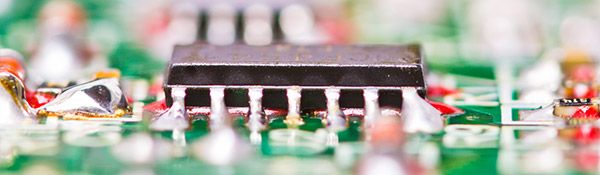

Aufgrund des Einsatzes von verschiedensten Bauteilformen/-grössen, wie zum Beispiel Melfs, LED`s, Glasbauteile ist auch bei schwierigen Substratoberflächen und bei unterschiedlichsten Aushärteprozessen (Reflow-, Wellenlöten) oder auch im Automotivebereich bzw. Luft und Raumfahrt, eine zuverlässige Fixierung der Bauteile erwünscht. Da diese speziellen Chipbonder bereits nach einigen Minuten zum Aushärten beginnen, können sich die geklebten Bauteile bei nachfolgenden Schritten nicht mehr verdrehen, runterfallen oder verrutschen.

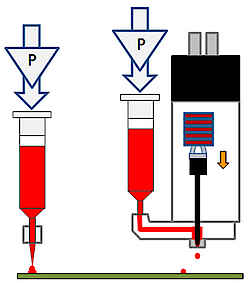

Abb. 1 Prinzip Zeit/Druck vs Jetprozess

Dadurch, dass die Kleberhersteller ihrer Kleber immer mehr auf die Jet-Dispenstechnologie abstimmen bzw. herstellen, findet der Dispensautomat immer mehr in die Fertigungslinien der Elektronikhersteller bzw. Lohnfertiger seinen Platz. Anders wie bei Nadeldispensern, die hinsichtlich Geschwindigkeit, Punktgrössen und Prozesssicherheit (Fäden, Varianz, etc.) und Kontakt zum Board an ihre Grenzen stossen, sind Jetventile um einiges schneller und stabiler und durch das kontaktlosen Dosierverfahren um einiges prozesssicherer. Durch die verschiedensten Einstellmöglichkeiten/-parameter des Ventils kann ein sehr grosser Tropfendurchmesser Bereich abgedeckt werden. Ein weiterer Vorteil des Jetprozesses ist, dass die Klebertropfen mit einem grossen Abstand (<5 mm) zur Leitplatte aufgetragen werden können, sodass auch bereits bestückte Leiterplatten das Applizieren keine Probleme darstellt.

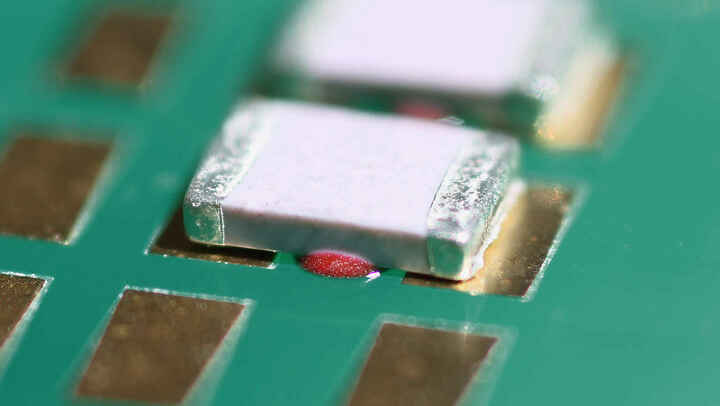

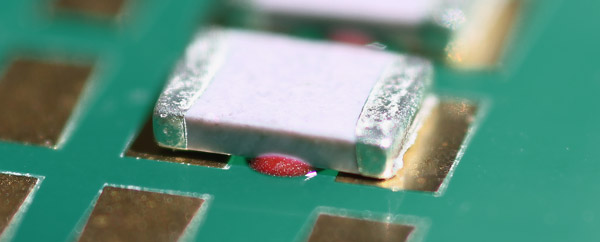

Abb. 2 Kleberpunkte auf bereits bestückter Leiterplatte

Natürlich lässt sich der Kleber auch mittels eines Druckverfahren auf die Leiterplatten auftragen, jedoch bringt das Fertigen mittels Jetventils die nötige Flexibilität, Geschwindigkeit und wirtschaftlich Vorteile mit sich. Je nach Boardgrösse und Anzahl an Bauteilen kann der Jetprozess eine niedrigere Durchlaufzeit aufweisen als der Druckprozess.

Essemtec`s Tarantula, der ideale High-Speed Kleberjetter! 145‘000 Punkte pro Stunde, 3D Dispensapplikationen und vieles mehr. Das System kann 3 verschiedene Dispensprozesse gleichzeitig fahren. Die neue Tarantula der Essemtec AG ist ein wahres Kraftpaket. Leiterplatten bis 1.8 m Länge können verarbeitet werden. Linearmotoren und Mineralguss machen die Tarantula extrem stabil, wartungsarm und langlebig und verfügt zudem über eine hohe Positioniergenauigkeit (40 µm@3s).

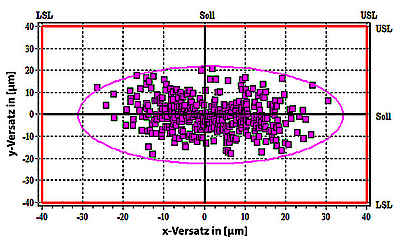

Die Dosiergenauigkeit ist natürlich auch abhängig von den verschiedenen Klebern. In Verbindung mit dem Piezo angetriebenen Jetventils (VJV-3200), lassen sich teilweise noch bessere Ergebnisse hinsichtlich der Positioniergenauigkeit erzielen:

Medium | Punkt | Geschwindigkeit [cph] | |

| 3621 | 25 @3s | 58000 |

| PD205.JET | 30 @3s | 54200 |

Abb. 5 Diagram: XY-Positioniergenauigkeit

Zum Ermitteln der cph (Komponenten pro Stunde) wurde die bereits bekannte IPC9850A Bestückungsnorm (Standardnorm zum Ermitteln der Bestückleistung) herangezogen und für das Dispensen angepasst (verwendete Tropfengrösse 0.5 mm).

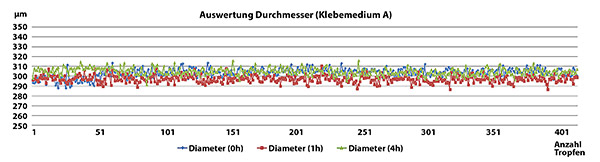

Prozessauswertung Abb. 6 Zeitreihendiagramm: Testreihen bei 0h, 1h, und 4h

Alle Messungen wurden mittels eines externen Messmittels von der Firma Cetaq, vermessen, um eine hochpräzise Auswertung zu erhalten. Dosiert wurden die Punkte auf eine spezielle Glasplatte. Ziel bei den Testreihen war es zum Einen, die Prozessstabilität des Ventils und zum Anderen, das Verhalten des Klebers über mehrere Stunden aufzuzeigen. Für beide Kleber wurde dasselbe Jetventil (VJV-3200) auf der SPIDER Dosieranlage, mit demselben Hardwaresetup, verwendet. Mit anderen Setups lassen sich die Ergebnisse bei einigen Klebern natürlich auch noch zusätzlich beeinflussen bzw. verändern.

Für beide Kleber wurden jeweils drei Testreihen, zu je 416 Dispenspunkte, dosiert. Die Ergebnisse in der folgenden Tabelle zeigen eine Gesamtauswertung über alle Testreihen (0h, 1h und 4h):

Medium | Min. möglicher Durchmesser | Fehler min. Durchmesser | Max. möglicher Durchmesser [µm] | Fehler max. Durchmesser [%] | |

| 3621 | 300 ±13@3s | 4.9 | 1800 ±48@3s | 3.0 |

| PD205.JET | 330 ±20@3s | 5.7 | 2000 ±67@3s | 2.5 |

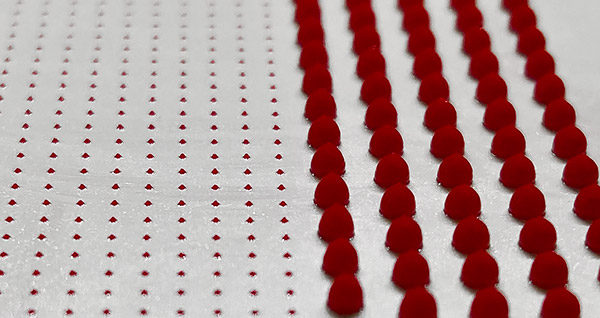

Abb. 8 Nahaufnahme 0.3 mm bzw. 1.8 mm Punkte

Bei beiden Klebern konnten Tropfengrössen von Bereich von 300 µm erreicht werden. Aufgrund anderer Fliesseigenschaften des Klebers 2 ist minimal und maximal möglicher Tropfendurchmesser leicht grösser als bei Kleber 1. Der Fehler bei minimalem Durchmesser über allen Testreihen (3x 416 Punkte) bei unterschiedlichen Zeitabständen, beträgt weniger als 6%. Die abgegebene Menge bei einem Tropfen von 0,3 mm Durchmesser liegt bei ca. 0.010 mg.

Beide Kleber können über mehrere Stunden prozess/-sicher und -stabil gejettet werden. Durch die Piezotechnologie und Ansteuerung des Ventils in der Maschine lässt sich die Qualität und die Geometrie des Dispenspunktes nahezu beliebig steuern bzw. auch während des Dosiervorgang beliebig verändern. Mit der Essemtec ePlace Software lässt sich jeder einzelne Dosierpunkt beliebig einstellen, falls erwünscht. Mit dem erreichten Tropfendurchmesser im Bereich von 0,3 mm bis 2mm, bei gleichem Ventilsetup, können Klebepunkte für beinahe alle Gehäuseformen in der Produktion abgedeckt werden. Wie in Abbildung 9 gut ersichtlich, lässt sich der Tropfen auch im Verhältnis Höhe zu Durchmesser (1:1) anpassen. Dies durch das Verändern der Energie, Anpassung der Flanken beim Öffnungs-/Schliessvorgang und Öffnungsdauer des Ventils, gut einstellen. Natürlich beeinflussen aber auch die rheologischen Eigenschaften des Klebers die Geometrie des Tropfens ersichtlich.

Diese Jettechnologie bringt die nötige Flexibilität, Geschwindigkeit und die Qualität mit, die in jeder Produktion gefordert und gewünscht ist.