In den vergangenen Jahren hat die gedruckte Elektronik enorm an Popularität gewonnen. Dies verdankt die neue Technologie vor allem den Funktionalitäten welche bei der herkömmliche Fertigung nicht oder nur bedingt möglich ist. Dies sind zum Beispiel tiefe Produktionskosten, einfacher Produktionsprozess, dünn und leicht, flexibel und dehnbar, robust, recyclebar.

An einem Fallbeispiel der Firma TactoTek™ welche die IMS (In-Mold Structural Electronic) Technologie auf der Basis von gedruckter Elektronik entwickelt hat soll auf die Folie näher eingegangen werden. Bereits stehen viele Essemtec All-in-One Lösungen in der "Printed Electronics" Produktion weltweit.

Der Elektronikdesignprozess wird mit der IMSE Technologie von TactoTek™ neu definiert. Mit der 3D Technologie können Entwickler ohne Kompromisse bei der Funktionalität all die mechanischen Knöpfe, Schalter und komplexen vielteiligen elektronischen Baugruppen loswerden. Diese komplexen Baugruppen werden durch eine einfache, einteilige Lösung ersetzt, welche neue, funktionelle und Design-Lösungen ermöglicht. Die IMSE Technologien sind 70% leichter, dünner und schöner als herkömmliche Elektronik und dies ohne jegliche Einbussen in der Funktionalität. Studien zeigen, dass diese neue Technologie enorm grosses Wachstumspotential in vielen Industrien wie Automotive, Gerätebau, loT, High-Tech Mode, um nur ein paar zu nennen, besitzt.

TactoTek™ hat Essemtec als ihren Geschäftspartner für den Hauptproduktionsprozess von Bestückungs- und Dosierlösungen gewählt. Zusätzlich zum Essemtec Equipment in ihrer eigenen Produktion empfiehlt TactoTek™ Essemtec auch ihren lizensierten Herstellern von IMSE Lösungen weltweit.

Die Prozesse von TactoTek™ IMSE integrieren ein Mix von gut bekannten Produktionstechnologien in eine einzigartige Lösung, welche eine Massenproduktion von 3D strukturierter Elektronik ermöglicht. Die IMSE Hauptproduktionstechnologie beinhaltet den flexiblen Foliendruck, die Bestückung von elektronischen Bauteilen, das Tiefziehen, die IML-Technik und den Kunststoffspritzguss.

TactoTek™ beginnt mit IML oder einem anderen passenden Material, wie z.B. natürlichem Holzfunier. Daraufhin werden Dekorationen, falls gewünscht, aufgedruckt. In einem weiteren Schritt wird die Elektronik inkl. leitfähiger Schaltungen und für einige Designs auch mit Berührungskontrollen und Antennen bestückt. Elektronische Komponenten, wie LEDs für die Beleuchtung, werden mithilfe von High-Speed Pick-and-Place Maschinen montiert. Die Elektronik wird mit speziellem Klebstoff auf der Oberfläche angebracht, welcher auch die Temperaturen und den Druck während des Kunstoffspritzgussverfahrens aushält.

Ist die Elektronik platziert, wird der Träger als Einsatz für den Kunststoffspritzguss verwendet. Typische Spritzgussmaterialen sind Hochdruck- und Hochtemperaturkunststoffe wie Polycarbonat (PC), Acryl (PMMA), Acrylnitril Butadien Styrol (ABS) und, für bewegliche Ausführungen, Thermoplastisches Polyurethane (TPU).

Folgende Funktionsbausteine können mit IMSE eingespritzt werden:

- Schaltkreise - aufgedruckte flexible Schaltkreise und Kabelnetze

- Beleuchtungen - ein- oder mehrfarbige Indikatoren, Raumbeleuchtung, Logo/Branding, animierte Beleuchtungen

- Steuerungen - aufgedruckte kapazitive Berührungssteuerungen für 1D, 2D und 3D Anwendungen, eingespritzt in Kunststoffoberflächen

- Sensoren - Raumlicht, Aufprall, Belastung, Annäherung, Beschleunigungssensoren

- Antennen - NFC, Bluetooth/WLAN

- Integrierte Schaltkreise - MCU, BL

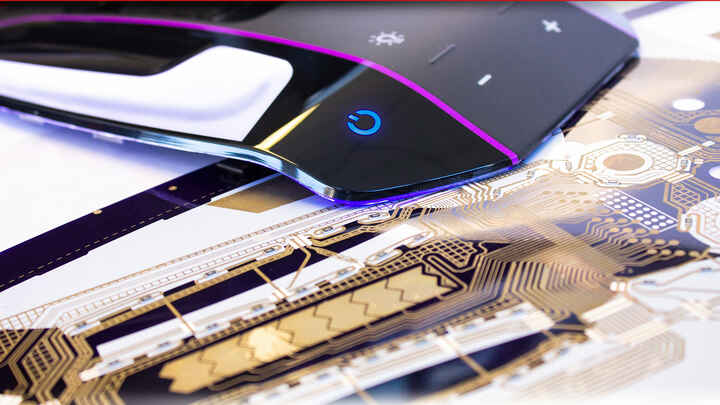

Bild 1: (links) Herkömmliche Technologie für die Sitz- und Fenstersteuerung am Auto - (rechts) dieselben Funktionen mit der IMSE Technologie - alle gezeigten Elemente sind eingespritzt in einem einzigen Teil integriert: 70 % leichter und 90 % dünner - und ein einziges Teil ist auch einfacher zu verbauen (Bild zur Verfügung gestellt von TactoTek™)

Wo ist diese revolutionäre Technologie nützlich?

TactoTek™ Injection Molded Structural Electronics (IMSE) eröffnet neue Entwicklungsmöglichkeiten wie differenzierende Formen, innovative Features und vereinfachte Konstruktion. Weil IMSE Lösungen dünn sind und komplexen Formen entsprechen können, ermöglichen sie das Hinzufügen elektronischer Funktionen, die Benutzer gerne in Bereichen hätten, die für die traditionelle Elektronik nicht in Frage kommen. Zusätzlich ist die Elektronik in IMSE Lösungen so in Kunststoff eingekapselt, dass sie extrem lange hält und immun gegen Erschütterungen, Feuchtigkeit und Ablagerungen ist. Wenn Ihre Produkte Kunststoffspritzguss und Elektkronik beinhalten, kann IMSE Ihnen neue Antworten liefern.

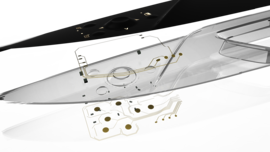

Bild 2: Autodeckenschalttafel mit integriertem kapazitivem Berührungsschalter, Regler und sowohl Karten- als auch Innenbeleuchtung (Bild zur Verfügung gestellt von TactoTek™)

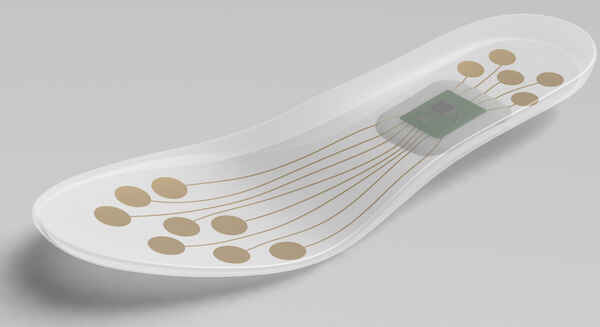

Bild 3: Intelligente Schuhinnensohle mit Sensoren und eingekapselter Elektronik (Bild zur Verfügung gestellt von TactoTek™)

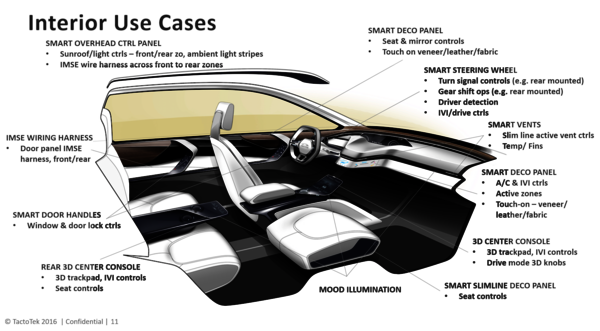

Eine Vielfalt von Produkten, wie zum Beispiel Autos, Haushaltsgeräte, Kleider/Schuhe und Hilfsmittel im Gesundheitsbereich, profitieren von strukturell eingegossener Elektronik. Hier einige Gebrauchsbeispiele und Besonderheiten der TactoTek™ Technologie:

- Kundenspezifische, dünne und geformte Benutzerinterfaces: Kontrollpanels in Autos - sogar mit luxuriösem Holzfurnier - und im Wohnraum mit Modus spezifischer Beleuchtung, Intelligenz und mehr.

- Verkapselte Sensoren, wie Beschleunigungsmesser, Aufprall- und Umgebungslichtsensoren direkt eingespritzt in die Oberflächenbeschichtungen

- Reaktionsfähige Soft Touch Steuerungen, welche sogar mit Lederhandschuhen bedient werden können

- Drahtloser Anschluss mit gedruckten Hochleistungsantennen

- Hochentwickelte Beleuchtung für ein fortschrittliches Styling und um Informationen in einer attraktiven Art und Weise an die Verbraucher zu kommunizieren

- Entwicklungen zum Anziehen, die die Elektronik und Steuerungen über die ganze Objektstruktur verteilen um dünne, flexible Formfaktoren zu schaffen

Bild 4: TactoTek™ IMSE ist auch mit natürlichem Oberflächenfinish, wie z.B. Holzfurnier, erhältlich (Bild zur Verfügung gestellt von TactoTek™)

Diese hoch integrierten Entwicklungen bieten gegenüber konventioneller Strukturen viele Vorzüge. Hier ein paar Beispiele:

- Nahtlose Ein-Stück-Designs kombinieren eine schöne Oberfläche mit vereinfachender Elektronik und erlauben elektronische Funktionen in neuen Gebieten

- Aufgedruckte Berührungssteuerungen bieten exzellente Leistungen und dynamische Reichweiten; ausserdem können sie auch mit Handschuhen bedient werden, da die Sensoren bloss 0.15 mm unter der Oberfläche liegen

- Alle Schaltungen und die gesamte Elektronik sind in eingespritztem Kunststoff verkapselt, was sie vor Feuchtigkeit, Ablagerungen, Erschütterungen und Aufprall schützt

Bild 5: Autoinnenraumausstattungsmöglichkeiten mit der IMSE-Technologie

Was sind die Hauptvorteile der IMSE Technologie für die Entwickler?

Entwicklungsfreiheit

Beziehen Sie neue Funktionen ein, kreieren Sie innovative Formen und fügen Sie elektronische Funktionalität in neue Gebiete ein, wo man ansonsten traditionell an Entwicklungsgrenzen stösst.

Strapazierfähigkeit und Schutz

Durch in Kunststoff verkapselte aufgedruckte Elektronik und Bauteile werden die Systeme vor Feuchtigkeit und Ablagerungen, Stössen und Erschütterungen geschützt.

Platzsparende Technologie

TactoTek eingespritzte Elektronik hat eine typische Wanddicke von 2-4 mm und benötigt nicht die Tiefe von mehrteiligen Bestückungen inkl. Lichtröhren und Full-Size LPs.

Exzellente Berührungsleistung

Geliefert wird eine erstklassige Leistung durch die Anbringung der Berührungssensoren nur 0.15 mm unter der Oberfläche; sogar mit Lederhandschuhen funktionieren die Systeme zuverlässig.

Geringes Gewicht

TactoTek Strukturen werden unter Gebrauch von Standard Kunststoff eingespritzt und beseitigen damit multiple Strukturelemente, die in typischen Elektronikdesigns vorkommen. Das Gewicht wird so normalerweise um mehr als 70 % reduziert.

Einfache Fertigung

TactoTek eingespritzte Elektronik integriert viele elektronische Funktionen in schön designte Teile. Dies reduziert die Bauteilanzahl und vereinfacht die Bestückung.

TactoTek™ hat Essemtec als ihren Geschäftspartner für den Hauptproduktionsprozess von Bestückungs- und Dosierlösungen gewählt. Essemtec wird ihre Systeme sowohl an TactoTek’s eigene Produktionsstätten weltweit, als auch an lizensierte Fabrikationen ausliefern, welche TactoTek IMSE Lösungen in globaler Massenproduktion herstellen. Gegenwärtige Vorhersagen zeigen, dass bis 2025 drei- bis vierhundert Essemtec Systeme gebraucht werden um die Produktionsnachfrage zu decken. TactoTek wählte Essemtec Produkte sowohl aufgrund der Zusage, die IMSE Technologie voranzubringen und den IMSE Herstellungsprozess zu optimieren, als auch wegen der Herstellungseffizienz beim Kombinieren von Pick and Place Anwendungen mit hochentwickeltem Dosieren auf derselben Systemplattform.

Hier finden Sie das Kundentestimonial

_____________________

Über TactoTek Oy:

TactoTek ist ein führender Lieferant von Lösungen für Molded Structural Electronics (IMSE), welche gedruckte Schaltungen und elektronische Bauteile in 3D Kunststoffspritzguss integrieren. Vor allem wird dies bei der Autoinnenraumausstattung, in Haus/Industrie und bei Entwicklungen von Objekten zum Anziehen verwendet. TactoTek passt Kundenentwicklungen der IMSE Technologie an, entwickelt zur Massenproduktion freigegebene Prototypen und produziert selber in Massenserie oder lizensiert die Technologie für die Massenproduktion durch Drittparteien. TactoTek wurde von Conor Venture Partner, Ascend Capital Partners, Faurecia Ventures, Plastic Omnium, Nanogate, VTT Ventures, Leaguer VC und European Union’s Horizon 2020 Research and Innovation Programme geründet.